Sunday, November 4, 2007

SCADAPACK, PLC TOP untuk SCADA

Wednesday, October 31, 2007

ASCII transfer pada PLC Allen Bradley

Dengan kemampuan untuk membaca data text, PLC bisa digunakan untuk diintegrasikan dengan misalnya Barcode Reader, Printer, Finger Scan, bahkan GSM.

Mungkin juga buat mobile tracking atau aplikasi lain.

Rupanya makin bervariasi saja aplikasi PLC ini, makin powerfull.

Teknisnya, PLC memiliki serial communication port yang biasa digunakan untuk berkomunikasi dengan dunia luar. Port ini bisa kita gunakan untuk menghubungkan PLC dengan berbagai device tersebut. fungsi-fungsinya sudah disediakan, sehingga integrasinya sangat mudah.

Hayoo siapa yang mau coba duluan ?

Tuesday, October 30, 2007

Radio Modem SCADA PACK Design

Modbus Serial Communication Modicon dengan XMIT

Rencananya PLC diminta untuk membaca transmitter melalui modbus serial.

PLC yang kami miliki adalah quantum 213. Kita juga memiliki modul nom.

Tadinya saya pikir kita akan menggunakan modul nom itu untuk komunikasi dengan device. ternyata dugaan saya salah. kita tidak bisa menggunakan modul nom ini untuk komunikasi serial ini. Hal ini karena Nom adalah modul modbus slave yang tidak bisa melakukan inisiasi. untuk itu communication harus dikakukan dengan menggunakan port modbus yang ada di CPU.

Untuk kebutuhan ini saya gunakan proworx sebagai alat pemrograman. sebenarnya kita juga bisa gunakan modsoft atau concept sebagai alat bantu programming, tapi saya gunakan proworx32.

Ternyata programming nya cukup sederhanya. kita hanya cukup gunakan function XMIT yang ada di library nya. hanya saja kita harus tahu bagaimana struktur data serial communication dengan menggunakan modbus.

Modbus Serial Communication port pada PLC sangat membantu untuk dapat berkomunikasi dengan devices yang memiliki fasilitas serial communication. Penggunaannyapun semakin luas karena modbus merupakan serial communication standard untuk devices.

Contoh peralatan yang menggunakan modbus serical communication antara lain VSD, Sepam, Power meter, transmitter, MPFM.

By An Genset & Allen bradley-modicon PLC automation training provider

Wednesday, October 10, 2007

SCADAPACK

yang lebih mencengangkan lagi, CPU sudah dilengkapi dengan berbagai media komunikasi, seperti modbus, modbus ethernet, LAN.

Sayangnya software programmingnya kurang flexibel.

Saya gunakan Telepace, tetapi fasilitasnya masih sangat kuno dan sering hang.

Tapi kalau dari sisi hardware PLC ini cukup OK lah.

Panel Builder

Panel builder itu adalah sejenis Digital Panel yang digunakan untuk display monitor yang langsung berhubungan dengan PLC atau device lain sejenis.

By An Genset & Allen bradley-modicon PLC automation training provider

Tuesday, October 9, 2007

What The World Eats

Germany : The Melander family of Bargteheide

Food expenditure for one week: 375

Euros or $500

Favorite foods: fried potatoes with onions, bacon and herring, fried noodles

with eggs and cheese, pizza, vanilla pudding

United

States : The Revis family of North Carolina

Food

expenditure for one week : $341

Favorite foods : spaghetti, potatoes, sesame chicken

Japan

: The Ukita family of Kodaira City

Food

expenditure for one week

:

37,699 Yen or $317

Favorite foods : sashimi, fruit, cake, potato chips

Italy

: The Manzo family of Sicily

Food

expenditure for one week : 214

Euros or $260

Favorite foods: fish, pasta with ragu, hot dogs, frozen fish sticks

Great

Britain : The Bainton family of Cllingbourne Ducis

Food

expenditure for one week : 155

British Pounds or $253

Favorite foods: avocado, mayonnaise sandwich, prawn cocktail, chocolate

fudge cake with cream

Kuwait

: The Al Haggan family of Kuwait City

Food expenditure for one week : 63

dinar or $221

Family recipe: Chicken biryani with basmati rice

Mexico

: The Casales family of Cuernavaca

Food

expenditure for one week

:

1,862

Favorite foods: pizza, crab, pasta, chicken

China

: The Dong family of Beijing

Food expenditure for one week : 1,233

Yuan or $155

Favorite foods: fried shredded pork with sweet and sour sauce

Poland

: The Sobczynscy family of Konstancin-Jeziorna

Food

expenditure for one week : 582

Zlotys or $151

Family recipe : Pig's knuckles with carrots, celery and parsnips

United

States : The Caven family of California

Food

expenditure for one week : $159

Favorite foods: beef stew, berry yogurt sundae, clam chowder, ice cream

Egypt

: The Ahmed family of Cairo

Food

expenditure for one week : 387

Egyptian Pounds or $68

Family recipe: Okra and mutton

Mongolia

: The Batsuuri family of Ulaanbaatar

Food expenditure for one week: 41,985

togrogs or $40

Family recipe: Mutton dumplings

Ecuador

: The Ayme family of Tingo

Food expenditure for one week : $31

Family recipe: Potato soup with cabbage

Bhutan

: The Namgay family of Shingkhey Village

Food expenditure for one week: 224

ngultrum or $5

Family recipe: Mushroom, cheese and pork

Chad

: The Aboubakar family of Breidjing Camp

Food expenditure for one week : 685 CFA Francs or $1

Favorite foods : soup with fresh sheep meat

Thursday, September 27, 2007

Pesawat Murah Untuk Mudik

info penting menjelang libur Idul Fitri Bagi yang mau bepergian atau pulang kampung atau piknik, sekarang tiket pesawat baru dengan merk Emprite ,murah banget , harga perkenalan.

Segera booking untuk pulang kampung bersama keluarga , mumpung , tiket berlaku sampai 30 Oktober 2007..

Emprite Airlines

Jakarta - Semarang : Rp. 109.999

Jakarta - Medan : Rp 98.999

Jakarta - Denpasar : Rp 45.000

Jakarta - Padang : Rp. 70.000,-

Dps-Makasar : Rp. 109.999

Batam-Medan : Rp. 59.999

Jkt-Batam : Rp. 72.999

Jkt-Surabaya : Rp. 74.999

Jkt-Solo : Rp. 49.999

Jkt-Pekanbaru : Rp.50.000

Jkt-Pontianak : Rp 75.000

Jkt-Ujung pandang : Rp. 104.999

Jkt-Manado : Rp. 109.999

Jkt-Bandung : Rp. 20.000

Jkt-Pangkal Pinang : Rp. 69.999

Buruan, tempat terbatas.

Hubungi: customer@emprit.com & untuk meyakinkan Anda, lihat brosur pesawat di halaman bawah...

Non refund

Coba lihat penerbangan perdana-nya di bawah

selamat menikmati penerbangan anda...

smoga selamat sampai tujuan....

O-Oi...

Wednesday, September 12, 2007

Signal Simulator Training

By An Genset & Allen bradley-modicon PLC automation training provider

Saturday, September 8, 2007

Komunikasi PLC

PLC memiliki fasilitas modul komunikasi yang dapat digunakan untuk membuat mekanisme komunikasi antar PLC atau device lain. sebagai contoh, pada modicon, terdapat XMIT, fasilitan ini digunakan untuk memprogram PLC agar dapat berkomunikasi dengan peralatan lain yang menggunakan modbus.

Dengan program ini, kita dapat mengatur kapan waktu-waktu kita melakukan komunikasi, berapa besar yang kita komunikasikan, addres mana saja yang akan kita share, dst.

By An Genset & Allen bradley-modicon PLC automation training provider

Thursday, September 6, 2007

Yang menarik dari dunia control

By An Genset & Allen bradley-modicon PLC automation training provider

Wednesday, September 5, 2007

Control System di Masa Depan

Dulu kita robot masih sangat sederhana, kita berpikir bahwa suatu saat kelak dapat melakukan berbagai kegiatan yang mempermudah pekerjaan manusia.

Sekarang anggapan ini sebagian sudah terbukti. Robot digunakan di berbagai alat-alat industri untuk menjalankan urutan-urutan proses yang berulang.

Di tangan robot, berbagai kesalahan karena kelemahan manusia, seperti lupa, ceroboh, lelah, dapat diminimalisir, sehingga robot bisa bekerja 24 jam tanpa salah !

Manusia saat ini diposisikan lebih beradap dari robot, yaitu sebagai pengawas, dengan modal HMI /Human to Machine Interface, manusia dapat mengawasi robot/mesin-mesin melalui perangkat SCADA-nya.

Mengapa SCADA dapat membantu manusia mengawasi robot-robot ?

Komputer SCADA dapat berkomunikasi langsung dengan sistem kontrol robot apapun namanya apakah PLC, microprocessor dan sebagainya. semua lalulintas data dapat dibaca dan ditulis oleh komputer SCADA sehingga manusia melalui SCADA dapat memberikan perintah kepada robot dan mesin-mesin.

Di masa depan, ketergantungan manusia terhadap robot dan mesin-mesin akan semakin besar, karena manusia makin lama makin ingin hidup enak dan santai, maka jadilah kebutuhan akan robot menjadi semakin besar. Di industri, dan tak lama lagi robot akan dibutuhkan di rumah-rumah.

Jadi bagaimana masa depan Robot ?

By An Genset & Allen bradley-modicon PLC SCADA automation training provider

Fire and Gas Detection System Offshore

Fire Detection adalah fasilitas yang sangat umum dipasangkan. sementara gas detection adalah persyaratan mutlak pada daerah dimana terdapat fasilitas gas.

Untuk mendeteksi fire /api bisa dipasangkan smoke detector ataupun heat detector, keduanya mendeteksi adanya api untuk di dalam ruangan. untuk outdoor pendeteksian smoke/asap menjadi kurang efektif mengingat di outdoor / ruang terbuka, angin relatif banyak sehingga konsentrasi asap tidak terjadi, demikian juga heat / panas sulit dideteksi, sehingga untuk aplikasi outdoor kita bisa gunakan flame detector. Dasar kerja flame detector adalah mendeteksi spectum gelombang cahaya yang menyerupai api.

Selain di luar ruangan flame detector juga dapat digunakan di dalam ruangan yang membutuhkan respons cepat jika terjadi api, misalnya dalam ruangan yang menyimpan zat-zat yang responsif terhadap api.

Teknologi terbaru dari gas detection dengan menggunakan infra merah. gas detection dengan infra merah lebih akurat mengingat pendeteksian dapat langsung ke sumber gas, dan tidak menunggu gas mengitari detector.

Syarat lain dari installasi peralatan di offshore adalah penggunaan peralatan dengan spesifikasi yang memungkinkan dipasang di offshore, mengingat umumnya offshore memiliki kondisi lingkungan yang sangat tinggi kadar garamnya sehingga sangat korosif. dan untuk beberapa aplikasi selalu diminta class 1 div 1 sebagai jaminan proteksi terhadap percikan dan api.

by an Genset & Allen bradley-modicon PLC automation training provider

Permintaan Training PLC

Dari kejadian ini saya belajar, belajar betapa bisnis kita harus dilaksanakan berdasarkan kompetensi yang kita miliki, tidak asal sabet aja. Berkomitmen terhadap hal ini sangatlah sulit, karena kami harus memikirkan untuk mencari proyek untuk menghidupi perusahaan dari proyek-proyek yang benar-benar kami kuasai. Saya rasa saya belajar bahwa untuk menjadi profesional adalah pilihan sulit.

By an Genset & Allen bradley-modicon PLC automation training provider.

Tuesday, September 4, 2007

Allen Bradley PLC Simulator

Simulator yang diinginkan adalah agar dapat mensimulasikan sinyal input analog, sinyal output analog, sinyal digital input dan digital output, serta thermocouple.

Seperangkat PLC Allen Bradley SLC 500 lengkap dengan power supply, modul-modul I/O dirangkai menjadi satu sistem control PLC.

Untuk mensimulasikan sinyal analog, kita gunakan rangkaian elektrik sederhana dengan resistor dengan berpedoman pada rumus yang sederhana, yaitu :

I= V/R

dengan menggunakan resistor 1 kOhm dan tegangan source 24V kita dapatkan sinyal 4-20mA

Mengenai sinyal thermocouple, kita melakukan pembagian tegangan agar didapatkan tegangan yang rendah. Umumnya thermoouple mendeteksi tegangan yang sangat kecil, antara -50mV sd 50mV.

Dengan tegangan sekecil itu kita sangat membutuhkan peralatan voltage devider dengan toleransi yang tinggi.

Voltage devider secara sederhana adalah pembagi tegangan yang terdiri dari beban yang di seri dengan hambatan. beban ini bisa berupa alat ukur yang akan kita gunakan/input PLC, sementara hambatan berupa potensiometer.

Dengan peralatan sederhana kita sudah dapat mensimulasikan Control PLC.

Monday, September 3, 2007

Control Logix Allen Bradley PLC

Dasar teknologi control logix menggunakan teknologi hybrid. Dengan kemampuan ini, Control Logix dapat masuk dalam aplikasi yang membutuhkan PLC dan juga aplikasi yang membutuhkan DCS.

Fitur lain dari Control Logix yang belum dimiliki oleh generasi sebelumnya seperti SLC 500 adalah kemampuan redundansi, baik power maupun logix(CPU).

Redundant Power supply untuk memastikan bahwa supply power ke CPU ada terus menerus, sementara Redundant CPU adalah untuk memastikan logix CPU berjalan secara continyu.

Seperti pada generasi sebelumnya Control Logix tetap mendukung Control Net, Device Net dan Ethernet sebagai media komunikasi.

Keuntungan menggunakan Control Logix akan sangat terasa jika kita memiliki aplikasi Intelligent Motor Control, dimana kita dapat mengetahui kondisi motor berdasarkan indikasi-indikasi fisik yang dimonitor seperti Termal (TCU). Hasil pembacaan IMC (Intelligent Motor Control) dapat secara langsung dimonitor oleh Control Logix melalui Device Net.

Smoke Detector dan Heat Detector

Allen Bradley Control monitoring dengan RSView

Memonitor pabrik adalah suatu usaha untuk memastikan terpenuhinya syarat-syarat operasi, atau ketika terjadi masalah, akan memudahkan untuk menemukan akar permasalahannya.

Bagi plant yang dicontrol dengan menggunakan PLC buatan allen bradley, RSView memberikan cara yang paling optimal untuk dapat melakukan monitoring terhadap situasi plant. RSView memiliki berbagai metode komunikasi dengan Allen Bradley yang dapat dipilih berdasarkan kebutuhan dengan pertimbangan kecepatan, flexibilitas maupun reliabilitas.

Karena didesain khusus untuk allen bradley PLC, RSView memiliki fasilitas monitoring untuk mengoptimalkan fasilitas yang dimiliki oleh PLC Allen Bradley, antara lain adalah paralel monitoring melalui berbagai channel yang dimiliki PLC allen bradley secara paralel.

Fungsi Synchronizer pada Genset Automation

Terkadang kita temui adanya genset digunakan sebagai backup power untuk supply listrik di gedung atau aplikasi lainnya. Umumnya genset bukanlah supply power yang utama. supply power yang utama tetap berasal dari PLN.

Ketika listrik padam genset akan mengambil alih PLN. dan ketika PLN kembali Genset akan mati dan kembali menggunakan PLN sebagai supply utama.

Perpindahan dari PLN ke genset untuk beberapa kasus yang krusial sangat mengganggu. Hal ini karena supply listrik tidak kontinyu. Untuk itu, perpindahan dari genset ke PLN yang kontinyu tanpa adanya pemadaman listrik untuk beberapa aplikasi sangat penting.

Untuk mengimplementasikan perpindahan yang kontinyu, kedua sumber listrik baik PLN maupun Genset harus memiliki frekwensi dan tegangan yang sama sehingga bisa dilakukan penggabungan. disinilah fungsi synchronizer, yaitu untuk menentukan kapan kedua sumber listrik tersebut memiliki tegangan dan fasa yang sama.

Untuk melakukannya, synchronizer melakukan tuning terhadap frequency genset sampai mendekati PLN, dan ketika sudah sama, synchronizer akan memberikan sinyal yang menunjukkan bahwa kedua sumber ini sudah sama.

Sinyal ini nantinya akan dimanfaatkan untuk sebagai input PLC yang akan menutup breaker PLN sehingga masuk pada bus yang sama dengan genset.

Salah satu Synchronizer yang cukup sukses di pasaran adalah buatan woodword, meskipun fungsi ini dapat juga dilakukan dengan menggunakan PLC biasa.

Control Logix, PLC dengan kemampuan DCS

Beda yang paling mencolok antara PLC dan DCS di masa lalu adalah kalau PLC menangani sequential control, sementara DCS menangani proses control. Perbedaan keduanya terletak pada sistem eksekusi program. DCS memiliki kemampuan paralel processing sehingga memungkinkan beberapa rutin program untuk dikerjakan pada frame waktu yang sama.

Saat ini dengan teknologi hybrid, PLC juga telah dilengkapi dengan kemampuan seperti DCS, yaitu kemampuan untuk eksekusi paralel. Sebagai contoh adalah Control Logix.

PLC besutan Allen Bradley ini menyediakan channel sebanyak 32 time frame untuk kebutuhan process control dengan menggunakan PLC. Dengan fasilitas ini, aplikasi seperti PID loop akan lebih mudah dan akurat dilakukan dengan Control Logix.

Allen Bradley Programming

PLC Allen Bradley sudah bergenerasi, mulai dari PLC 3, PLC-5, SLC dan terakhir adalah Control Logix.

Umumnya PLC allen bradley diprogram dengan menggunakan menggunakan ladder logic melalui software programmingnya, yaitu RS-Logic.

Namun saat ini ketika teknologi Hybrid semakin marak, Allen Bradley juga memproduksi PLC yang memiliki kemampuan hybrid yang menyerupai DCS, PLC ini sekarang dipasarkan dengan nama Control Logix.

Agar memiliki kemampuan tinggi untuk aplikasi process control, Control Logix dilengkapi dengan function block dan kemampuan clocking sampai 32 time frame.

Sunday, September 2, 2007

Design Fire Detection di Offshore

Berikut ini adalah oleh-oleh dari survey ke offshore dalam rangkan untuk mendesain sistem fire detection di oil production platform.

Fire detection sangat diperlukan di sini mengingat platform ini memproduksi minyak sehingga environment di sekitarnya sangat memungkinkan terdapat dust/partikel-partikel condensat yang sensitif terhadap api. Sementara kebutuhan gas detection karena pada platform ini juga akan dibangun fasilitas untuk memompa gas dari well.

Beberapa alat yang dipasang untuk pendeteksian api antara lain adalah : smoke detector, fire detector, gas detector serta heat detector.

Smoke detector umumnya dipasang didalam ruangan dengan asumsi bahwa setiap pembakaran umumnya akan disertai dengan asap, dan asap dianggap sebagai indikasi awal terjadinya kebakaran.

Fire Detector umumnya dipasang pada daerah terbuka yang sangat sulit mendeteksi asap.

Sementara gas detector untuk mendeteksi kehadiran hidrocarbon dalam ruangan.

Pemasangan gas detector umumnya pada arus masuk udara, seperti pintu atau air intake.

Sistem deteksi fire/gas ada dua model yaitu floating dan non floating. sistem floating adalah sistem yang menginginkan adanya kepastian alarm yang muncul adalah benar-benar mengindikasikan adanya api yang sebenarnya. sistem ini tidak mentolelir kesalahan deteksi, oleh karenanya dua detector umumnya dipasang untuk memastikan kebenaran deteksinya.

Wednesday, August 29, 2007

iFIX Historian Selangkah menuju ERP

iFIX historian adalah produk software yang direlease oleh GE. iFIX historian memiliki kemampuan untuk mengumpulkan data dari berbagai scada system dalam sebuah server.

IFIX Historian mampu berkomunikasi dengan berbagai PLC Platform, seperti :

AB, ABB, Siemens, GeFanuc, Modicon, dst.

Tuesday, August 28, 2007

Standard Control System untuk Food & Beverages (Makanan & Minuman)

Di manufaktur, kebutuhan untuk control system memerlukan spesialisasi khusus. terutama alat-alat yang digunakan dalam proses. Alat-alat ini harus memiliki standard untuk kesehatan. Seperti valve yang digunakan harus anti corosif/karat, permukaan yang mulus, mudah dibersihkan/dibersihkan secara otomatis.

Karena tingginya requirement tersebut, sangat jarang produk yang bisa diterima pada industri makanan/minuman.

Accepted brand :

Accutech

Alco Valves

ASI Controls

Bel Products

ControlAir

Flucon Automation Inc.

Fuji Electric Distribution & Control

Honeywell

Inor

Kokusai

Kontron

Kooltronic

Laurel Electronics

Magtech

Martel

Noren

Northeast Power Systems Inc.

Optimux Controls

Pace Scientific

PR Electronics

Ralston Instruments

Ruggedcom

Saftronics

Schubert & Salzer

SensorTec

Stego

STI

UFM

Unitronics

Yamatake

Rockwell Automation : Variable Frequency Drive, Intelligent Motor Control

di seminar ini saya bertemu dengan beberapa teman lama saya, Pak Risman Abidin di Transavia, dan beberapa relasi di Oil and Gas seperti Pak Jimmy Marihot dan Irfan Pingardi di premier oil yang alumni ITB.

Ada beberapa produk unggulan Rockwell Automation saat ini.

Beberapa diantaranya adalah Variable Frequency Drive dan Intelligent Motor Control.

Variable frequency drive atau biasa juga disebut Varible speed Drive adalah aplikasi yang dapat menjadi solusi untuk mengurangi mechanical stuck pada coupling pump, karena dapat menurunkan momen torsi ketika starting pompa. Selain itu VFD/VSD memberikan efek energy saving, karena menghindari starting pump yang mendadak.

Intelligent Motor Control adalah perangkat pintar yang dapat mendeteksi / melakukan prediksi (predictive maintenance) pada motor. Pendeteksian didasarkan pada TCU yang cenderung naik dengan naiknya arus yang disedot oleh pompa. Intelligent Motor Control merupakan compliement dari peralatan yang biasa dipasang pada motor seperti Over Load Breaker. Over load breaker biasa bekerja pada 6x FLA, sementara Intelligent Motor Control dapat diatur setiap saat dan dapat melakukan predictive maintenance.

Alat kecil ini dapat berkomunikasi pada bus DeviceNet untuk dapat diintegrasikan dengan sistem informasi pada plant.

Keyword:

- VFD/VSD Design untuk submarine, substation

- Cable Distance Effect dengan menggunakan VFD/VSD

Thursday, July 19, 2007

Genset Automation

Pertimbangan Project

Proyek ini bertujuan untuk dapat melakukan proses backup daya listrik dari jala-jala PLN ke Genset ketika terjadi pemadaman listrik dan sebaliknya dari genset ke jala-jala PLN dengan menggunakan proses sinkronisasi.

Proses sinkronisasi diperlukan agar fasa dan tegangan listrik dari jala-jala PLN sama dengan listrik yang disupply dari genset sehingga proses pemindahan ini dapat berjalan mulus tanpa pemadaman genset terlebih dahulu.

Ketika terjadi pemadaman listrik PLN, PLC yang mendapatkan daya listrik dari battery, memerintahkan agar genset mengambil alih supply daya. Proses pengambil alihan ini juga dengan cara memproteksi jaringan untuk mengantisipasi jika secara tiba-tiba listrik PLN kembali dengan cara melepas seluruh Circuit Breaker yang menghubungkan Bus Bar ke Jaringan PLN.

Kembalinya listrik PLN ditandai dengan hilangnya indikasi PLN Failure. Ketika indikasi ini hilang, proses pengembalian dari genset ke PLN dimulai. Pertama-tama PLC akan memerintahkan synchronizer untuk melakukan syncronisasi. Syncronizer kemudian mengenergize breaker PLN untuk close, sesaat setelah sinkronisasi antara PLN dan genset tercapai.

Setelah breaker PLN close, PLC kemudian memerintahkan genset untuk melakukan unloading sampai unloading limitnya tercapai dan mematikan genset, sehingga seluruh supply kembali diambil alih PLN.

Hazard

Mekanisme genset automation ini syarat dengan potensi hazard, karena adanya kemungkinan penggabungan dua sumber listrik yang tidak sinkron. Untuk itu rangkaian pengaman tambahan digunakan untuk memproteksi seluruh kemungkinan yang tidak boleh terjadi.

Beberapa potensi hazard yang ada :

Bus Coupler yang menghubungkan dua bus bar yang disupply dari genset yang berbeda dapat menjadi sumber masalah jika bus coupler close secara premature atau terlambat untuk membuka.

Seluruh circuit breaker yang tidak membuka/menutup tepat pada waktunya.

Pumping yang terjadi pada feeder karena load shedding yang tidak normal.

Gagalnya operator menentukan masalah yang timbul (jika terjadi masalah) karena minimnya alarm.

PLC Harware

PLC yang digunakan adalah PLC dari keluarga modicon quantum 113 02.

Dipilihnya PLC dari keluarga ini adalah :

PLC ini memiliki memory yang cukup besar yang sangat penting untuk melakukan pemrograman pada aplikasi ini.

Mendukung komunikasi modbus untuk monitoring dan programming yang merupakan protocol komunikasi standard untuk system control.

PLC Programming

Beberapa fungsi pemrograman yang diimplementasikan untuk aplikasi ini :

Load Management :

Load management fungsi untuk menambahkan atau mengurangi genset yang aktif. Load management dilakukan berdasarkan informasi kapasitas total supply daya genset aktif dibandingkan dengan informasi load yang diterima PLC dari transducer.

Load Shedding

Load shedding adalah system proteksi yang dilakukan PLC untuk mengantisipasi terjadinya lonjakan load yang besar secara tiba-tiba sehingga menyebabkan turunnya frequency pada bus bar.

Sequence PLN ke Genset dan dari genset ke PLN.

Instrument-instrument yang digunakan

Instrument-instrument yang digunakan pada genset automation antara lain adalah :

Circuit Breaker

AGLC

Syncronizer

Power Transducer

Syncro Check Relay

Updating Program PLC

Lingkup kerja dari project ini adalah :

Melakukan updating program PLC sehingga data dari transmitter yang baru ditambahkan dapat dibaca oleh Distributed Control System (DCS).

Melakukan kalibrasi pembacaan nilai PLC sehingga memiliki pembacaan yang sesuai antara nilai yang terbaca pada DCS dengan nilai yang terbaca pada transmitter.

Proses updating dilakukan pada saat PLC sedang beroperasi.

Teknik Konfigurasi

Melakukan updating PLC dan konfigurasi pada PLC dapat dilakukan melalui dua cara.

Offline Mode. Pada metode ini, program asli PLC di-upnload dahulu ke PC Programmer kemudian dilakukan editing. Setelah selesai, dilakukan kembali proses downloading ke PLC.

Online Mode. Pada metode ini updating dilakukan secara online dan melakukan perubahan permanent pada program PLC secara life.

Perbedaan antara kedua mode tersebut adalah bila mode pertama, perubahan PLC akan terjadi setelah program yang baru selesai di download. Dan pada proses ini memerlukan shutdown pada PLC, yang berarti me-nonaktifkan kerja PLC untuk sementara waktu.

Sementara cara kedua adalah melakukan updating secara life pada PLC yang sedang beroperasi penuh, sehingga tidak perlu menghentikan PLC untuk sementara waktu. Teknik kedua ini merupakan salah satu cara updating PLC yang penting mengingat pada umumnya PLC memiliki fungsi control yang penting yang mensyaratkan fungsi kerja yang terus-menerus tanpa gangguan. Pada beberapa system/plant, proses mematikan PLC dan menghidupkan PLC memerlukan prosedur yang panjang dan memakan waktu yang lama (beberapa jam sampai beberapa hari) sehingga banyak sekali factor yang harus dipertimbangkan.

Salah satu tantangan pada proyek ini adalah melakukan updating pada saat PLC sedang beroperasi sehingga tidak perlu melakukan shutdown pada system.

Hal-hal yang perlu diperhatikan pada saat melakukan updating program secara online adalah melakukan analisa yang teliti terutama mengenai penggunaan address dan variable yang akan digunakan, apakah menghasilkan duplikasi address. Duplikasi address dapat menyebabkan proses secara keseluruhan dapat terganggu. Dan kedua adalah melakukan setiap langkah dengan benar, karena efek yang ditimbulkan akan langsung berakibat pada PLC yang sedang beroperasi.

Konfigurasi dan Hasilnya

PLC yang dikonfigurasi adalah PLC dari keluarga modicon 984, tipe … . PLC ini dapat dikonfigurasi melalui port serial yang mendukung protocol komunikasi modbus.

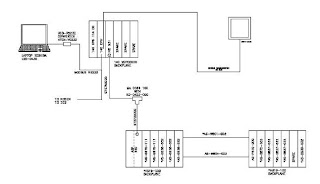

Konfigurasi system pada PLC yang akan diupdate dapat digambarkan pada gambar 1 berikut :

Gambar 1 memperlihatkan konfigurasi pemasangan transmitter pada field dimana wiring ditarik ke PLC terdekat. Penarikan wiring ke PLC yang terdekat ini dimaksudkan agar pembacaan transmitter dapat diamati pada DCS.

Strategy ini mungkin dipilih karena satu atau beberapa pertimbangan berikut, yaitu :

Penarikan kabel langsung ke DCS lebih panjang dan lebih sulit.

Jumlah terminal koneksi yang tersedia pada DCS terbatas.

Nilai hasil pembacaan transmitter ini diperlukan untuk perhitungan/fungsi pada PLC yang bersangkutan.

Melihat dari kondisi di lapangan, pertimbangan pertama menjadi lebih penting, dimana ruang untuk kabel yang akan ditarik ke DCS sangat sulit untuk disediakan, dalam hal ini penarikan kabel di platform tersebut sangat sulit dan mahal.

Cara paling mudah adalah menarik kabel ke PLC dan menggunakan jalur komunikasi yang telah dimiliki oleh PLC tersebut ke DCS.

Penambahan transmitter ini memerlukan satu buah channel Analog Input cadangan pada PLC.

Setelah semua konfigurasi ini dibuat dilapangan, update program pada PLC cukup sederhana, yaitu dengan cara melakukan konversi nilai yang dibaca di terminal PLC ke sebuah address yang diminta oleh DCS. Dalam hal ini nilai Channel AI-13 dikonversi ke address 40576 dengan fasilitas move pada software programming PLC.

Setelah konversi selesai dilakukan, nilai pembacaan transmitter segera dapat dilihat pada DCS tanpa perlu melakukan konfigurasi komunikasi lain karena komunikasi PLC – DCS telah terbentuk sebelumnya.

Upgrading PLC Desalination Plant

Air murni dihasilkan dari proses penguapan pada kondisi vacuum.

Lingkup project ini adalah melakukan pergantian PLC dan local monitor device untuk melakukan monitoring dan memberikan perintah ke PLC dari field.

Kebutuhan penggantian PLC ini karena CPU dari PLC lama sudah tidak beroperasi optimal dan sudah tidak adanya support dari manufaktur karena PLC tersebut sudah obsolete, karena plan desal ini juga sudah cukup tua (lebih dari 10 tahun).

Karena yang rusak hanya modul CPU, maka pada proyek ini keberadaan seluruh device PLC lainnya seperti Input dan Outputnya tetap dipertahankan.

Selain penambahan CPU, pada proyek ini juga menambahkan sebuah baseplate sebagai tempat bagi PLC yang baru lengkap dengan power supply dan sebuah RIO Head untuk modul komunikasi dengan baseplate yang lama. Penambahan RIO (Remote Input/Output) juga memungkinkan configurasi ini diexpand dimasa yang akan datang untuk menjadi system Hot Standby.

HotStandby PLC adalah system control PLC yang dapat mengantisipasi terjadinya failure pada system PLC utama, dimana fungsinya akan digantikan oleh CPU PLC secondary.

Pada gambar 1 dapat dilihat konfigurasi system PLC yang baru.

Gambar 1. Konfigurasi PLC Desalination yang baru.

Dengan konfigurasi system yang baru ini selain dapat mempertahankan keberadaan seluruh modul I/O juga komunikasi antara PLC dengan DCS tetap dapat dipertahankan, karena CPU yang disupply mendukung digunakannya protocol modbus yang merupakan protocol komunikasi yang digunakan oleh DCS yang ada.

CPU penggantinya yaitu Quantum 534 merupakan salah satu produk high-end PLC dengan kemampuan fungsi dan kecepatan eksekusi program yang tinggi. Dengan kemampuan yang ada ini, seharusnya fungsi CPU ini telah dapat menggantikan keberadaan hardware PID controller yang digunakan pada desalination plant.

Untuk display monitor digunakan magelis. Display magelis yang digunakan memiliki tampilan full colour dan memiliki tipe touchscreen. Untuk komunikasi dari PLC ke display monitor ini digunakan protocol modbus sebagai media komunikasinya.

Pada proyek ini dilakukan installasi, commissioning dan startup desalination plant.

Pada tahap commissioning kita melakukan pengetesan masing-masing instrument yang digunakan sebagai sensor yang memberikan masukan ke PLC, termasuk juga instrument-instrumen yang digerakkan oleh PLC seperti motor dan actuator.

Pengetesan instrument dilakukan dengan cara memberikan perintah pada tiap-tiap keluaran PLC dan melihat respons dari instrument yang diuji. Untuk instrument-instrument sensor, pengujian dilakukan dengan cara mempengaruhi pembacaan sensor dan melihat perubahan yang dapat dibaca dari PLC.

Selalu dalam sebuah pekerjaan komissioning PLC, hal terpenting adalah analisis hazard/bahaya dalam system control yang mungkin terjadi, sehingga timbulnya hazard dapat dihindari. Dalam desalination plant, peluang hazard pada system kontrol terletak pada terkirimnya condensate yang memiliki kualitas rendah ke production line. Untuk mencegahnya sensor conductivity harus akurat dan fungsi valve menuju production line harus berfungsi dengan benar.

Dalam kondisi lingkungan yang sangat korosif karena pengaruh udara laut sehingga banyak instrument yang mengalami korosi. Dalam hal ini cathodic protection yang digunakan tidak dapat mencapai seluruh bagian yang perlu dilindungi, sehingga perlu dilakukan perbaikan terhadap beberapa instrument yang rusak karena cukup lama tidak dioperasikan.

Setelah seluruh peralatan di-uji dan dapat bekerja seluruhnya, proses commissioning selanjutnya memasuki tahap startup plant desal ini.

Dengan bantuan operator yang berpengalaman, proses startup dapat dilalui dengan mulus. Pada percobaan startup pertama telah dihasilkan H2O yang cukup baik, yaitu air yang memiliki conductivity yang cukup rencah, yaitu mencapai dibawah 10 microS/gr

Pada saat proses startup, keberadaan operator yang berpengalaman dan sangat mengetahui desalination plant sangat diperlukan dan sangat membantu dalam proses startup, karena banyaknya peralatan yang dapat menghasilkan anomaly dalam operasinya.

Fire Water Pump

Sistem Control yang digunakan pada project ini menggunakan PLC Allan Bradley dari keluarga SLC 5/01 dan SLC Input/Output Series.

Fungsi dasar dari system control ini adalah agar Sistem Kontrol dapat bekerja secara otomatis untuk mengaktifkan motor secara electrical yang mengambil catu daya yang berasal dari battery, maupun secara pnenumatic yang memanfaatkan air instrument sebagai penggerak awal motor melakukan starting-up.

Ada 3 mode melakukan starting-up motor, yaitu :

1. Emergency Auto Start

2. Weekly Auto Start

3. Manual Start

Emergency Auto Start adalah mekanisme untuk menjalankan pompa dalam kondisi emergency ketika menerima sinyal dari Fire & Gas Systems.

Hardware PLC

Sebagaimana yang disyaratkan pada document kontrak dan dokumen NFPA yang mensyaratkan bahwa system Fire Water Pump harus mendapatkan supply dari battery, maka syarat mutlak yang dituntut adalah voltage drop yang terjadi tidak mengganggu system control PLC. Untuk itu pada desain Fire Water Pump ini dibedakan antara battery yang disupplay untuk pompa dan battery yang digunakan sebagai catu daya PLC.

Battery Lifetime

Battery digunakan untuk backup power baik untuk pompa maupun untuk PLC. PLC membutuhkan daya minimal agar dapat melakukan fungsi control secara normal.

Total arus yang disediakan untuk PLC adalah 7A. Arus ini berdasarkan kebutuhan arus maximum seluruh control PLC. Sementara PLC SLC 5/01 dapat memberikan toleransi voltage drop sampai 18 Volt atau 0,75% dari tegangan yang direkomendasikan. Hal ini berarti system control dapat memberikan toleransi penurunan daya yang disupplay dari battery sampai dengan 60% dari kapasitas awal.

Berdasarkan spesifikasi battery, didapatkan bahwa Self discharge dari battery setelah 8 bulan adalah 60%, sehingga battery lifetime minimal untuk system control ini adalah 8 bulan.

Tuesday, June 19, 2007

Enclosed Flare

H2S characteristic is can be break up only at very high temperature. So normal Flare tipe can not separate H2S.

Normal Flare burn waste gas at flare tip at the end of flare structure, while Enclosed Flare burn waste gas inside the structure.

Our Enclosed Flare control System design to maintain the raising temperature and maintain at appropriate temperature.

Our Control System mainly controlled using Siemens S7-200 PLC inside pressurized panel at Flare Skid.

Beside our PLC, we use Honeywell Temperature Indicating Controller. For Shut-Off Valve we use Maxon Valve, the leading Shut-Off Valve for Gas.

Wednesday, May 2, 2007

Genset Automation

When Power goes fail, it will command Genset to start and supply power to feeder.

when power from state power firm (PLN) is coming back, it command genset to syncronize with PLN until to power source in the same phases and adding power to network.

For this project, we use :

1. 4 Genset of some 150 kVA

2. Syncronizer

3. Automatic Genset Limit (AGLC)

Other bisnis konsultan

http://www.bisnisdanpeluangusaha.com/hape