Proyek ini adalah proyek system pengontrolan Genset (Pembangkit Listrik) dan Jala-jala PLN yang dilakukan dengan proses control yang diatur oleh sebuah PLC, dalam hal ini PLC menjadi pengatur utama yang mengatur beberapa Programmable Logic Devices seperti sinkronizer yang mengatur hanya pada proses syncronisasi antara Genset ke PLN dan AGLC (Automatic Genset Loading Control) yang mengatur proses pelepasan beban Genset dan sebuah SEPAM untuk mengatur system proteksi breaker serta beberapa komponen proteksi lainnya.

Pertimbangan Project

Proyek ini bertujuan untuk dapat melakukan proses backup daya listrik dari jala-jala PLN ke Genset ketika terjadi pemadaman listrik dan sebaliknya dari genset ke jala-jala PLN dengan menggunakan proses sinkronisasi.

Proses sinkronisasi diperlukan agar fasa dan tegangan listrik dari jala-jala PLN sama dengan listrik yang disupply dari genset sehingga proses pemindahan ini dapat berjalan mulus tanpa pemadaman genset terlebih dahulu.

Ketika terjadi pemadaman listrik PLN, PLC yang mendapatkan daya listrik dari battery, memerintahkan agar genset mengambil alih supply daya. Proses pengambil alihan ini juga dengan cara memproteksi jaringan untuk mengantisipasi jika secara tiba-tiba listrik PLN kembali dengan cara melepas seluruh Circuit Breaker yang menghubungkan Bus Bar ke Jaringan PLN.

Kembalinya listrik PLN ditandai dengan hilangnya indikasi PLN Failure. Ketika indikasi ini hilang, proses pengembalian dari genset ke PLN dimulai. Pertama-tama PLC akan memerintahkan synchronizer untuk melakukan syncronisasi. Syncronizer kemudian mengenergize breaker PLN untuk close, sesaat setelah sinkronisasi antara PLN dan genset tercapai.

Setelah breaker PLN close, PLC kemudian memerintahkan genset untuk melakukan unloading sampai unloading limitnya tercapai dan mematikan genset, sehingga seluruh supply kembali diambil alih PLN.

Hazard

Mekanisme genset automation ini syarat dengan potensi hazard, karena adanya kemungkinan penggabungan dua sumber listrik yang tidak sinkron. Untuk itu rangkaian pengaman tambahan digunakan untuk memproteksi seluruh kemungkinan yang tidak boleh terjadi.

Beberapa potensi hazard yang ada :

Bus Coupler yang menghubungkan dua bus bar yang disupply dari genset yang berbeda dapat menjadi sumber masalah jika bus coupler close secara premature atau terlambat untuk membuka.

Seluruh circuit breaker yang tidak membuka/menutup tepat pada waktunya.

Pumping yang terjadi pada feeder karena load shedding yang tidak normal.

Gagalnya operator menentukan masalah yang timbul (jika terjadi masalah) karena minimnya alarm.

PLC Harware

PLC yang digunakan adalah PLC dari keluarga modicon quantum 113 02.

Dipilihnya PLC dari keluarga ini adalah :

PLC ini memiliki memory yang cukup besar yang sangat penting untuk melakukan pemrograman pada aplikasi ini.

Mendukung komunikasi modbus untuk monitoring dan programming yang merupakan protocol komunikasi standard untuk system control.

PLC Programming

Beberapa fungsi pemrograman yang diimplementasikan untuk aplikasi ini :

Load Management :

Load management fungsi untuk menambahkan atau mengurangi genset yang aktif. Load management dilakukan berdasarkan informasi kapasitas total supply daya genset aktif dibandingkan dengan informasi load yang diterima PLC dari transducer.

Load Shedding

Load shedding adalah system proteksi yang dilakukan PLC untuk mengantisipasi terjadinya lonjakan load yang besar secara tiba-tiba sehingga menyebabkan turunnya frequency pada bus bar.

Sequence PLN ke Genset dan dari genset ke PLN.

Instrument-instrument yang digunakan

Instrument-instrument yang digunakan pada genset automation antara lain adalah :

Circuit Breaker

AGLC

Syncronizer

Power Transducer

Syncro Check Relay

Thursday, July 19, 2007

Updating Program PLC

Project PLC kali ini adalah melakukan konfigurasi pada PLC dari keluarga modicon 984.

Lingkup kerja dari project ini adalah :

Melakukan updating program PLC sehingga data dari transmitter yang baru ditambahkan dapat dibaca oleh Distributed Control System (DCS).

Melakukan kalibrasi pembacaan nilai PLC sehingga memiliki pembacaan yang sesuai antara nilai yang terbaca pada DCS dengan nilai yang terbaca pada transmitter.

Proses updating dilakukan pada saat PLC sedang beroperasi.

Teknik Konfigurasi

Melakukan updating PLC dan konfigurasi pada PLC dapat dilakukan melalui dua cara.

Offline Mode. Pada metode ini, program asli PLC di-upnload dahulu ke PC Programmer kemudian dilakukan editing. Setelah selesai, dilakukan kembali proses downloading ke PLC.

Online Mode. Pada metode ini updating dilakukan secara online dan melakukan perubahan permanent pada program PLC secara life.

Perbedaan antara kedua mode tersebut adalah bila mode pertama, perubahan PLC akan terjadi setelah program yang baru selesai di download. Dan pada proses ini memerlukan shutdown pada PLC, yang berarti me-nonaktifkan kerja PLC untuk sementara waktu.

Sementara cara kedua adalah melakukan updating secara life pada PLC yang sedang beroperasi penuh, sehingga tidak perlu menghentikan PLC untuk sementara waktu. Teknik kedua ini merupakan salah satu cara updating PLC yang penting mengingat pada umumnya PLC memiliki fungsi control yang penting yang mensyaratkan fungsi kerja yang terus-menerus tanpa gangguan. Pada beberapa system/plant, proses mematikan PLC dan menghidupkan PLC memerlukan prosedur yang panjang dan memakan waktu yang lama (beberapa jam sampai beberapa hari) sehingga banyak sekali factor yang harus dipertimbangkan.

Salah satu tantangan pada proyek ini adalah melakukan updating pada saat PLC sedang beroperasi sehingga tidak perlu melakukan shutdown pada system.

Hal-hal yang perlu diperhatikan pada saat melakukan updating program secara online adalah melakukan analisa yang teliti terutama mengenai penggunaan address dan variable yang akan digunakan, apakah menghasilkan duplikasi address. Duplikasi address dapat menyebabkan proses secara keseluruhan dapat terganggu. Dan kedua adalah melakukan setiap langkah dengan benar, karena efek yang ditimbulkan akan langsung berakibat pada PLC yang sedang beroperasi.

Konfigurasi dan Hasilnya

PLC yang dikonfigurasi adalah PLC dari keluarga modicon 984, tipe … . PLC ini dapat dikonfigurasi melalui port serial yang mendukung protocol komunikasi modbus.

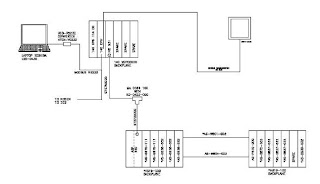

Konfigurasi system pada PLC yang akan diupdate dapat digambarkan pada gambar 1 berikut :

Gambar 1 memperlihatkan konfigurasi pemasangan transmitter pada field dimana wiring ditarik ke PLC terdekat. Penarikan wiring ke PLC yang terdekat ini dimaksudkan agar pembacaan transmitter dapat diamati pada DCS.

Strategy ini mungkin dipilih karena satu atau beberapa pertimbangan berikut, yaitu :

Penarikan kabel langsung ke DCS lebih panjang dan lebih sulit.

Jumlah terminal koneksi yang tersedia pada DCS terbatas.

Nilai hasil pembacaan transmitter ini diperlukan untuk perhitungan/fungsi pada PLC yang bersangkutan.

Melihat dari kondisi di lapangan, pertimbangan pertama menjadi lebih penting, dimana ruang untuk kabel yang akan ditarik ke DCS sangat sulit untuk disediakan, dalam hal ini penarikan kabel di platform tersebut sangat sulit dan mahal.

Cara paling mudah adalah menarik kabel ke PLC dan menggunakan jalur komunikasi yang telah dimiliki oleh PLC tersebut ke DCS.

Penambahan transmitter ini memerlukan satu buah channel Analog Input cadangan pada PLC.

Setelah semua konfigurasi ini dibuat dilapangan, update program pada PLC cukup sederhana, yaitu dengan cara melakukan konversi nilai yang dibaca di terminal PLC ke sebuah address yang diminta oleh DCS. Dalam hal ini nilai Channel AI-13 dikonversi ke address 40576 dengan fasilitas move pada software programming PLC.

Setelah konversi selesai dilakukan, nilai pembacaan transmitter segera dapat dilihat pada DCS tanpa perlu melakukan konfigurasi komunikasi lain karena komunikasi PLC – DCS telah terbentuk sebelumnya.

Lingkup kerja dari project ini adalah :

Melakukan updating program PLC sehingga data dari transmitter yang baru ditambahkan dapat dibaca oleh Distributed Control System (DCS).

Melakukan kalibrasi pembacaan nilai PLC sehingga memiliki pembacaan yang sesuai antara nilai yang terbaca pada DCS dengan nilai yang terbaca pada transmitter.

Proses updating dilakukan pada saat PLC sedang beroperasi.

Teknik Konfigurasi

Melakukan updating PLC dan konfigurasi pada PLC dapat dilakukan melalui dua cara.

Offline Mode. Pada metode ini, program asli PLC di-upnload dahulu ke PC Programmer kemudian dilakukan editing. Setelah selesai, dilakukan kembali proses downloading ke PLC.

Online Mode. Pada metode ini updating dilakukan secara online dan melakukan perubahan permanent pada program PLC secara life.

Perbedaan antara kedua mode tersebut adalah bila mode pertama, perubahan PLC akan terjadi setelah program yang baru selesai di download. Dan pada proses ini memerlukan shutdown pada PLC, yang berarti me-nonaktifkan kerja PLC untuk sementara waktu.

Sementara cara kedua adalah melakukan updating secara life pada PLC yang sedang beroperasi penuh, sehingga tidak perlu menghentikan PLC untuk sementara waktu. Teknik kedua ini merupakan salah satu cara updating PLC yang penting mengingat pada umumnya PLC memiliki fungsi control yang penting yang mensyaratkan fungsi kerja yang terus-menerus tanpa gangguan. Pada beberapa system/plant, proses mematikan PLC dan menghidupkan PLC memerlukan prosedur yang panjang dan memakan waktu yang lama (beberapa jam sampai beberapa hari) sehingga banyak sekali factor yang harus dipertimbangkan.

Salah satu tantangan pada proyek ini adalah melakukan updating pada saat PLC sedang beroperasi sehingga tidak perlu melakukan shutdown pada system.

Hal-hal yang perlu diperhatikan pada saat melakukan updating program secara online adalah melakukan analisa yang teliti terutama mengenai penggunaan address dan variable yang akan digunakan, apakah menghasilkan duplikasi address. Duplikasi address dapat menyebabkan proses secara keseluruhan dapat terganggu. Dan kedua adalah melakukan setiap langkah dengan benar, karena efek yang ditimbulkan akan langsung berakibat pada PLC yang sedang beroperasi.

Konfigurasi dan Hasilnya

PLC yang dikonfigurasi adalah PLC dari keluarga modicon 984, tipe … . PLC ini dapat dikonfigurasi melalui port serial yang mendukung protocol komunikasi modbus.

Konfigurasi system pada PLC yang akan diupdate dapat digambarkan pada gambar 1 berikut :

Gambar 1 memperlihatkan konfigurasi pemasangan transmitter pada field dimana wiring ditarik ke PLC terdekat. Penarikan wiring ke PLC yang terdekat ini dimaksudkan agar pembacaan transmitter dapat diamati pada DCS.

Strategy ini mungkin dipilih karena satu atau beberapa pertimbangan berikut, yaitu :

Penarikan kabel langsung ke DCS lebih panjang dan lebih sulit.

Jumlah terminal koneksi yang tersedia pada DCS terbatas.

Nilai hasil pembacaan transmitter ini diperlukan untuk perhitungan/fungsi pada PLC yang bersangkutan.

Melihat dari kondisi di lapangan, pertimbangan pertama menjadi lebih penting, dimana ruang untuk kabel yang akan ditarik ke DCS sangat sulit untuk disediakan, dalam hal ini penarikan kabel di platform tersebut sangat sulit dan mahal.

Cara paling mudah adalah menarik kabel ke PLC dan menggunakan jalur komunikasi yang telah dimiliki oleh PLC tersebut ke DCS.

Penambahan transmitter ini memerlukan satu buah channel Analog Input cadangan pada PLC.

Setelah semua konfigurasi ini dibuat dilapangan, update program pada PLC cukup sederhana, yaitu dengan cara melakukan konversi nilai yang dibaca di terminal PLC ke sebuah address yang diminta oleh DCS. Dalam hal ini nilai Channel AI-13 dikonversi ke address 40576 dengan fasilitas move pada software programming PLC.

Setelah konversi selesai dilakukan, nilai pembacaan transmitter segera dapat dilihat pada DCS tanpa perlu melakukan konfigurasi komunikasi lain karena komunikasi PLC – DCS telah terbentuk sebelumnya.

Upgrading PLC Desalination Plant

Desalination adalah suatu proses yang dilakukan untuk mendapatkan air murni (H2O) dari air laut untuk supply air yang dibutuhkan untuk menghasilkan steam pada boiler.

Air murni dihasilkan dari proses penguapan pada kondisi vacuum.

Lingkup project ini adalah melakukan pergantian PLC dan local monitor device untuk melakukan monitoring dan memberikan perintah ke PLC dari field.

Kebutuhan penggantian PLC ini karena CPU dari PLC lama sudah tidak beroperasi optimal dan sudah tidak adanya support dari manufaktur karena PLC tersebut sudah obsolete, karena plan desal ini juga sudah cukup tua (lebih dari 10 tahun).

Karena yang rusak hanya modul CPU, maka pada proyek ini keberadaan seluruh device PLC lainnya seperti Input dan Outputnya tetap dipertahankan.

Selain penambahan CPU, pada proyek ini juga menambahkan sebuah baseplate sebagai tempat bagi PLC yang baru lengkap dengan power supply dan sebuah RIO Head untuk modul komunikasi dengan baseplate yang lama. Penambahan RIO (Remote Input/Output) juga memungkinkan configurasi ini diexpand dimasa yang akan datang untuk menjadi system Hot Standby.

HotStandby PLC adalah system control PLC yang dapat mengantisipasi terjadinya failure pada system PLC utama, dimana fungsinya akan digantikan oleh CPU PLC secondary.

Pada gambar 1 dapat dilihat konfigurasi system PLC yang baru.

Gambar 1. Konfigurasi PLC Desalination yang baru.

Dengan konfigurasi system yang baru ini selain dapat mempertahankan keberadaan seluruh modul I/O juga komunikasi antara PLC dengan DCS tetap dapat dipertahankan, karena CPU yang disupply mendukung digunakannya protocol modbus yang merupakan protocol komunikasi yang digunakan oleh DCS yang ada.

CPU penggantinya yaitu Quantum 534 merupakan salah satu produk high-end PLC dengan kemampuan fungsi dan kecepatan eksekusi program yang tinggi. Dengan kemampuan yang ada ini, seharusnya fungsi CPU ini telah dapat menggantikan keberadaan hardware PID controller yang digunakan pada desalination plant.

Untuk display monitor digunakan magelis. Display magelis yang digunakan memiliki tampilan full colour dan memiliki tipe touchscreen. Untuk komunikasi dari PLC ke display monitor ini digunakan protocol modbus sebagai media komunikasinya.

Pada proyek ini dilakukan installasi, commissioning dan startup desalination plant.

Pada tahap commissioning kita melakukan pengetesan masing-masing instrument yang digunakan sebagai sensor yang memberikan masukan ke PLC, termasuk juga instrument-instrumen yang digerakkan oleh PLC seperti motor dan actuator.

Pengetesan instrument dilakukan dengan cara memberikan perintah pada tiap-tiap keluaran PLC dan melihat respons dari instrument yang diuji. Untuk instrument-instrument sensor, pengujian dilakukan dengan cara mempengaruhi pembacaan sensor dan melihat perubahan yang dapat dibaca dari PLC.

Selalu dalam sebuah pekerjaan komissioning PLC, hal terpenting adalah analisis hazard/bahaya dalam system control yang mungkin terjadi, sehingga timbulnya hazard dapat dihindari. Dalam desalination plant, peluang hazard pada system kontrol terletak pada terkirimnya condensate yang memiliki kualitas rendah ke production line. Untuk mencegahnya sensor conductivity harus akurat dan fungsi valve menuju production line harus berfungsi dengan benar.

Dalam kondisi lingkungan yang sangat korosif karena pengaruh udara laut sehingga banyak instrument yang mengalami korosi. Dalam hal ini cathodic protection yang digunakan tidak dapat mencapai seluruh bagian yang perlu dilindungi, sehingga perlu dilakukan perbaikan terhadap beberapa instrument yang rusak karena cukup lama tidak dioperasikan.

Setelah seluruh peralatan di-uji dan dapat bekerja seluruhnya, proses commissioning selanjutnya memasuki tahap startup plant desal ini.

Dengan bantuan operator yang berpengalaman, proses startup dapat dilalui dengan mulus. Pada percobaan startup pertama telah dihasilkan H2O yang cukup baik, yaitu air yang memiliki conductivity yang cukup rencah, yaitu mencapai dibawah 10 microS/gr

Pada saat proses startup, keberadaan operator yang berpengalaman dan sangat mengetahui desalination plant sangat diperlukan dan sangat membantu dalam proses startup, karena banyaknya peralatan yang dapat menghasilkan anomaly dalam operasinya.

Air murni dihasilkan dari proses penguapan pada kondisi vacuum.

Lingkup project ini adalah melakukan pergantian PLC dan local monitor device untuk melakukan monitoring dan memberikan perintah ke PLC dari field.

Kebutuhan penggantian PLC ini karena CPU dari PLC lama sudah tidak beroperasi optimal dan sudah tidak adanya support dari manufaktur karena PLC tersebut sudah obsolete, karena plan desal ini juga sudah cukup tua (lebih dari 10 tahun).

Karena yang rusak hanya modul CPU, maka pada proyek ini keberadaan seluruh device PLC lainnya seperti Input dan Outputnya tetap dipertahankan.

Selain penambahan CPU, pada proyek ini juga menambahkan sebuah baseplate sebagai tempat bagi PLC yang baru lengkap dengan power supply dan sebuah RIO Head untuk modul komunikasi dengan baseplate yang lama. Penambahan RIO (Remote Input/Output) juga memungkinkan configurasi ini diexpand dimasa yang akan datang untuk menjadi system Hot Standby.

HotStandby PLC adalah system control PLC yang dapat mengantisipasi terjadinya failure pada system PLC utama, dimana fungsinya akan digantikan oleh CPU PLC secondary.

Pada gambar 1 dapat dilihat konfigurasi system PLC yang baru.

Gambar 1. Konfigurasi PLC Desalination yang baru.

Dengan konfigurasi system yang baru ini selain dapat mempertahankan keberadaan seluruh modul I/O juga komunikasi antara PLC dengan DCS tetap dapat dipertahankan, karena CPU yang disupply mendukung digunakannya protocol modbus yang merupakan protocol komunikasi yang digunakan oleh DCS yang ada.

CPU penggantinya yaitu Quantum 534 merupakan salah satu produk high-end PLC dengan kemampuan fungsi dan kecepatan eksekusi program yang tinggi. Dengan kemampuan yang ada ini, seharusnya fungsi CPU ini telah dapat menggantikan keberadaan hardware PID controller yang digunakan pada desalination plant.

Untuk display monitor digunakan magelis. Display magelis yang digunakan memiliki tampilan full colour dan memiliki tipe touchscreen. Untuk komunikasi dari PLC ke display monitor ini digunakan protocol modbus sebagai media komunikasinya.

Pada proyek ini dilakukan installasi, commissioning dan startup desalination plant.

Pada tahap commissioning kita melakukan pengetesan masing-masing instrument yang digunakan sebagai sensor yang memberikan masukan ke PLC, termasuk juga instrument-instrumen yang digerakkan oleh PLC seperti motor dan actuator.

Pengetesan instrument dilakukan dengan cara memberikan perintah pada tiap-tiap keluaran PLC dan melihat respons dari instrument yang diuji. Untuk instrument-instrument sensor, pengujian dilakukan dengan cara mempengaruhi pembacaan sensor dan melihat perubahan yang dapat dibaca dari PLC.

Selalu dalam sebuah pekerjaan komissioning PLC, hal terpenting adalah analisis hazard/bahaya dalam system control yang mungkin terjadi, sehingga timbulnya hazard dapat dihindari. Dalam desalination plant, peluang hazard pada system kontrol terletak pada terkirimnya condensate yang memiliki kualitas rendah ke production line. Untuk mencegahnya sensor conductivity harus akurat dan fungsi valve menuju production line harus berfungsi dengan benar.

Dalam kondisi lingkungan yang sangat korosif karena pengaruh udara laut sehingga banyak instrument yang mengalami korosi. Dalam hal ini cathodic protection yang digunakan tidak dapat mencapai seluruh bagian yang perlu dilindungi, sehingga perlu dilakukan perbaikan terhadap beberapa instrument yang rusak karena cukup lama tidak dioperasikan.

Setelah seluruh peralatan di-uji dan dapat bekerja seluruhnya, proses commissioning selanjutnya memasuki tahap startup plant desal ini.

Dengan bantuan operator yang berpengalaman, proses startup dapat dilalui dengan mulus. Pada percobaan startup pertama telah dihasilkan H2O yang cukup baik, yaitu air yang memiliki conductivity yang cukup rencah, yaitu mencapai dibawah 10 microS/gr

Pada saat proses startup, keberadaan operator yang berpengalaman dan sangat mengetahui desalination plant sangat diperlukan dan sangat membantu dalam proses startup, karena banyaknya peralatan yang dapat menghasilkan anomaly dalam operasinya.

Fire Water Pump

Fire Water Pump adalah mekanisme pemadaman kebakaran otomatis. Control system Fire Water Pump diatur dalam standard desain NFPA 20. Standard ini mengatur mekanisme otomatisasi Fire Water Pump dan Instrument control yang dipersyaratkan.

Sistem Control yang digunakan pada project ini menggunakan PLC Allan Bradley dari keluarga SLC 5/01 dan SLC Input/Output Series.

Fungsi dasar dari system control ini adalah agar Sistem Kontrol dapat bekerja secara otomatis untuk mengaktifkan motor secara electrical yang mengambil catu daya yang berasal dari battery, maupun secara pnenumatic yang memanfaatkan air instrument sebagai penggerak awal motor melakukan starting-up.

Ada 3 mode melakukan starting-up motor, yaitu :

1. Emergency Auto Start

2. Weekly Auto Start

3. Manual Start

Emergency Auto Start adalah mekanisme untuk menjalankan pompa dalam kondisi emergency ketika menerima sinyal dari Fire & Gas Systems.

Hardware PLC

Sebagaimana yang disyaratkan pada document kontrak dan dokumen NFPA yang mensyaratkan bahwa system Fire Water Pump harus mendapatkan supply dari battery, maka syarat mutlak yang dituntut adalah voltage drop yang terjadi tidak mengganggu system control PLC. Untuk itu pada desain Fire Water Pump ini dibedakan antara battery yang disupplay untuk pompa dan battery yang digunakan sebagai catu daya PLC.

Battery Lifetime

Battery digunakan untuk backup power baik untuk pompa maupun untuk PLC. PLC membutuhkan daya minimal agar dapat melakukan fungsi control secara normal.

Total arus yang disediakan untuk PLC adalah 7A. Arus ini berdasarkan kebutuhan arus maximum seluruh control PLC. Sementara PLC SLC 5/01 dapat memberikan toleransi voltage drop sampai 18 Volt atau 0,75% dari tegangan yang direkomendasikan. Hal ini berarti system control dapat memberikan toleransi penurunan daya yang disupplay dari battery sampai dengan 60% dari kapasitas awal.

Berdasarkan spesifikasi battery, didapatkan bahwa Self discharge dari battery setelah 8 bulan adalah 60%, sehingga battery lifetime minimal untuk system control ini adalah 8 bulan.

Sistem Control yang digunakan pada project ini menggunakan PLC Allan Bradley dari keluarga SLC 5/01 dan SLC Input/Output Series.

Fungsi dasar dari system control ini adalah agar Sistem Kontrol dapat bekerja secara otomatis untuk mengaktifkan motor secara electrical yang mengambil catu daya yang berasal dari battery, maupun secara pnenumatic yang memanfaatkan air instrument sebagai penggerak awal motor melakukan starting-up.

Ada 3 mode melakukan starting-up motor, yaitu :

1. Emergency Auto Start

2. Weekly Auto Start

3. Manual Start

Emergency Auto Start adalah mekanisme untuk menjalankan pompa dalam kondisi emergency ketika menerima sinyal dari Fire & Gas Systems.

Hardware PLC

Sebagaimana yang disyaratkan pada document kontrak dan dokumen NFPA yang mensyaratkan bahwa system Fire Water Pump harus mendapatkan supply dari battery, maka syarat mutlak yang dituntut adalah voltage drop yang terjadi tidak mengganggu system control PLC. Untuk itu pada desain Fire Water Pump ini dibedakan antara battery yang disupplay untuk pompa dan battery yang digunakan sebagai catu daya PLC.

Battery Lifetime

Battery digunakan untuk backup power baik untuk pompa maupun untuk PLC. PLC membutuhkan daya minimal agar dapat melakukan fungsi control secara normal.

Total arus yang disediakan untuk PLC adalah 7A. Arus ini berdasarkan kebutuhan arus maximum seluruh control PLC. Sementara PLC SLC 5/01 dapat memberikan toleransi voltage drop sampai 18 Volt atau 0,75% dari tegangan yang direkomendasikan. Hal ini berarti system control dapat memberikan toleransi penurunan daya yang disupplay dari battery sampai dengan 60% dari kapasitas awal.

Berdasarkan spesifikasi battery, didapatkan bahwa Self discharge dari battery setelah 8 bulan adalah 60%, sehingga battery lifetime minimal untuk system control ini adalah 8 bulan.

Subscribe to:

Comments (Atom)